Es uno de los temas mas comunes en el mundo del estampado, es un efecto que sufre un material al ser doblado, tambien se puede volver un dolor de cabeza si no se logra controlar durante el diseño de la herramienta.

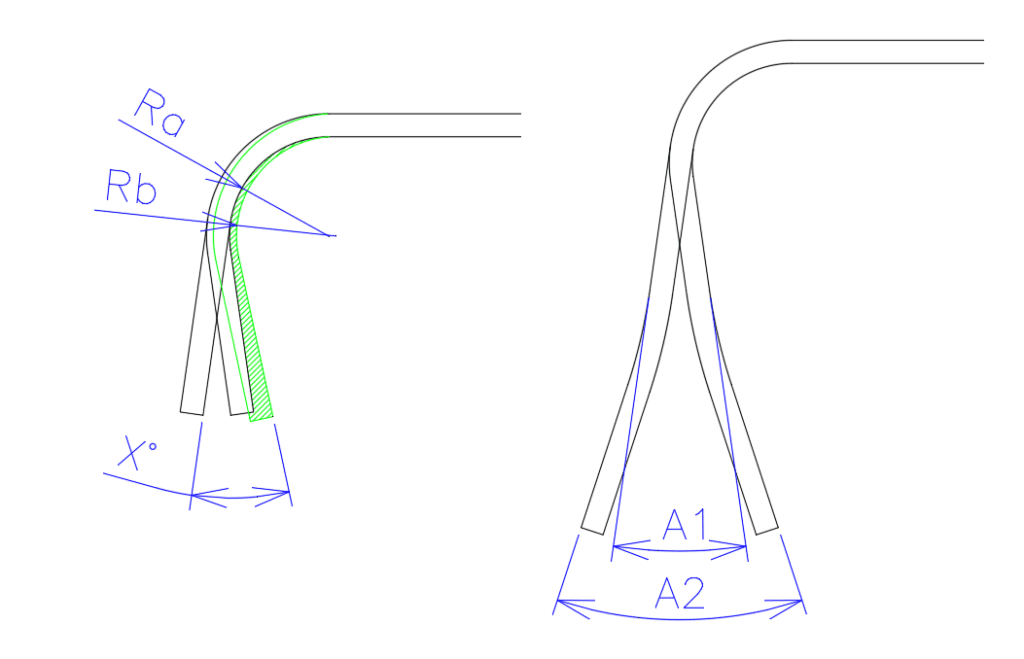

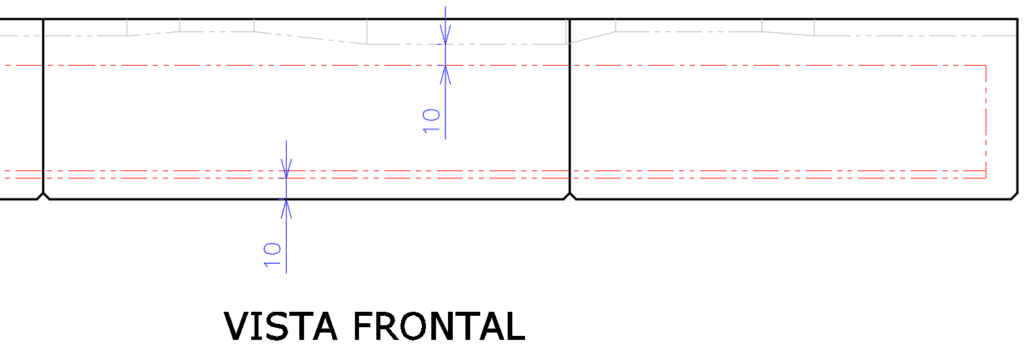

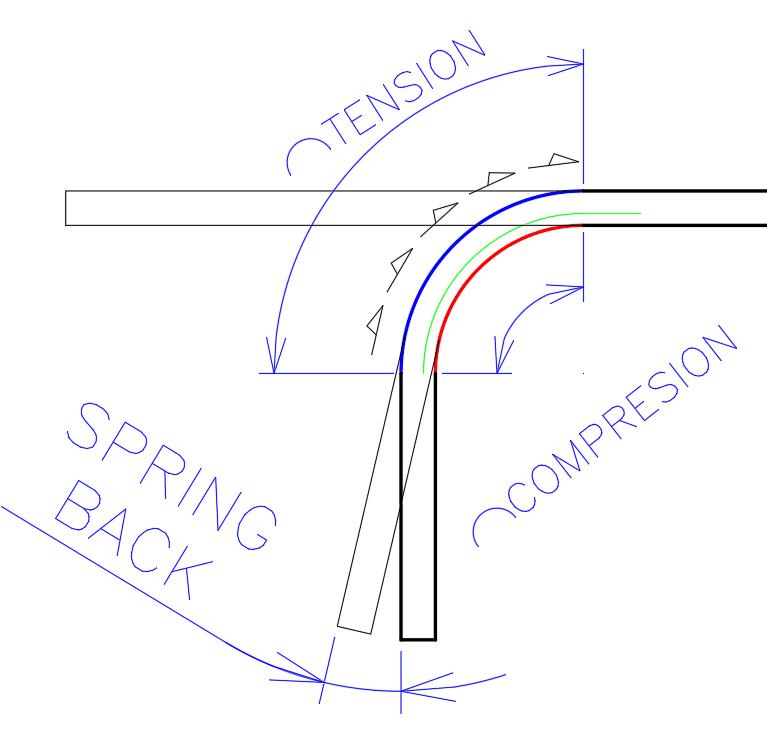

El efecto del Spring Back se explica en la siguiente imagen, donde por medio del color Rojo se muestra el interior del radio de doblez, mientras que en color Azul el exterior del radio del material sobre el radio de doblez, aquí se presentan dos condiciones que esta sufriendo el material al doblarse, una es la Compresión y por el lado exterior la Tensión. Una vez realizado el Doblez a 90 grados, la zona de Tensión buscara por naturaleza elástica jalar el material hacia arriba, mientras que la zona interior a Compresión ayudara a empujar hacia afuera simulando un resorte, de esta manera resulta el efecto del Spring Back.

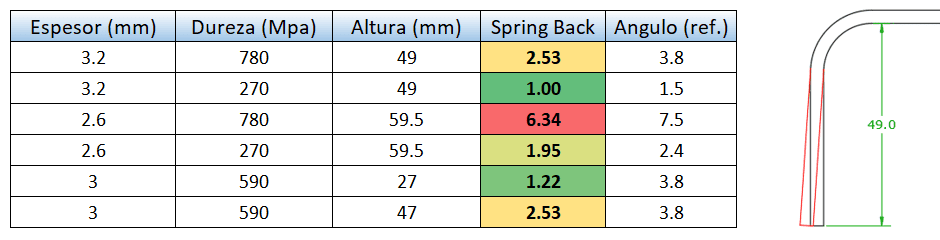

Cada producto a estampar, es como una huella digital humana, siempre sera diferente en cada caso en particular. Considere siempre las variables adicionales como son Espesor del Material, Largo del Formado, Radio Interior y Geometría del Producto.

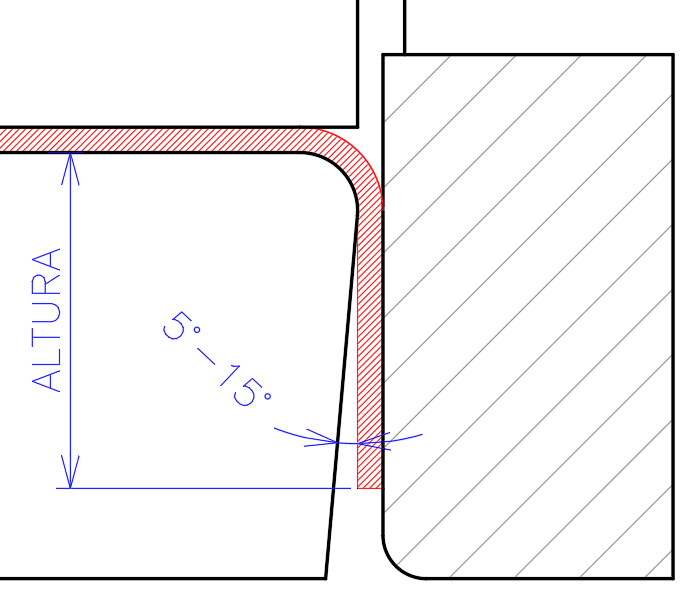

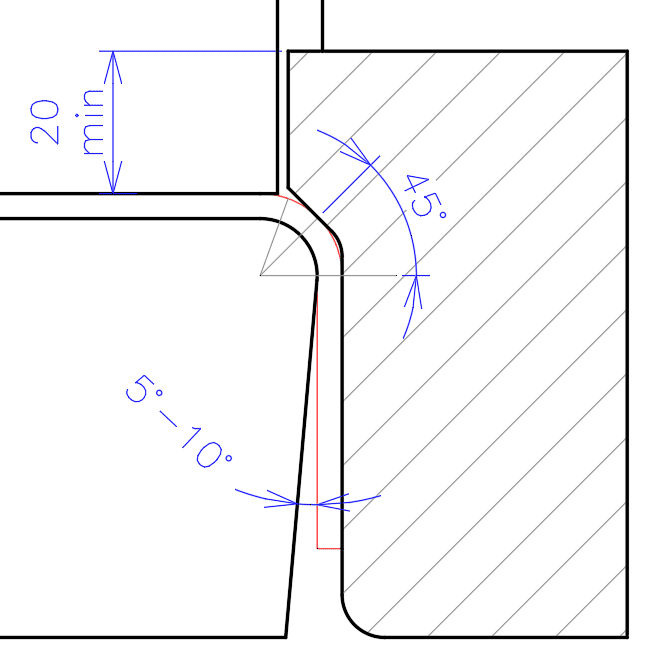

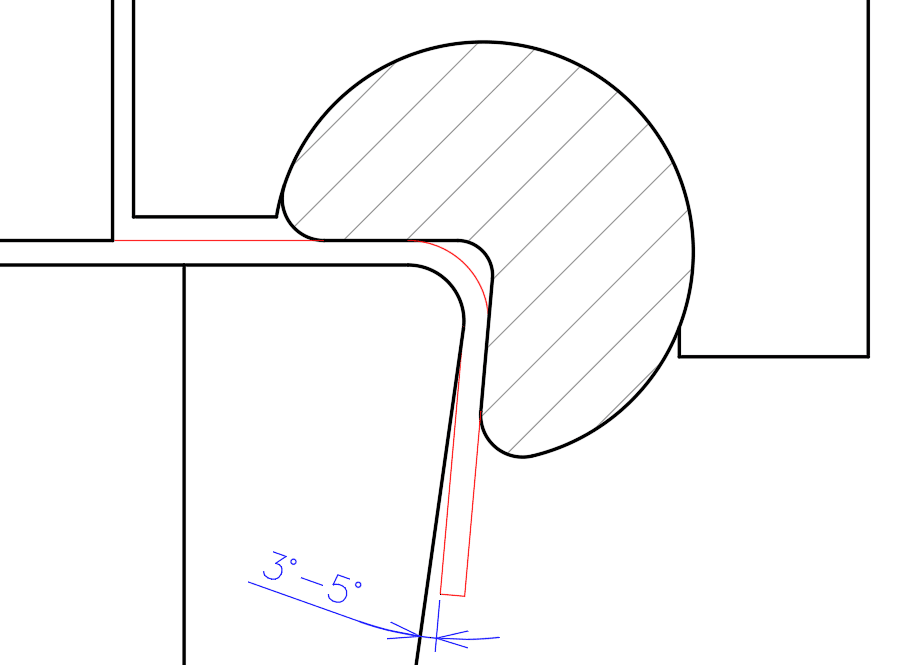

Que métodos se utilizan comúnmente para mitigar este efecto llamado Spring Back? Observemos las siguientes imágenes:

a) Si la altura es pequeña, digamos un máximo de 25mm, una dureza de material máxima de 250Mpa, y una geometría simple, podríamos decir que el Angulo Negativo sera suficiente.

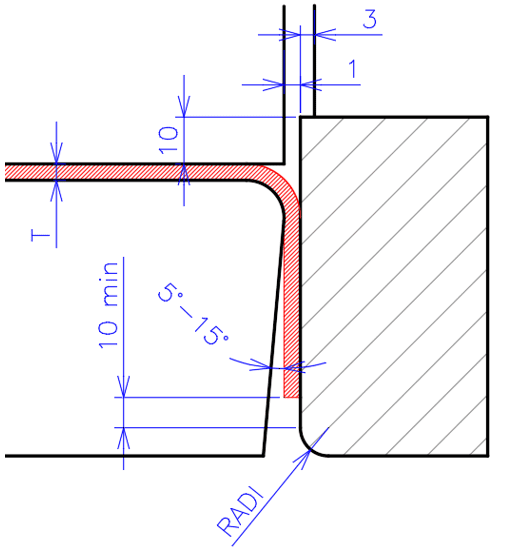

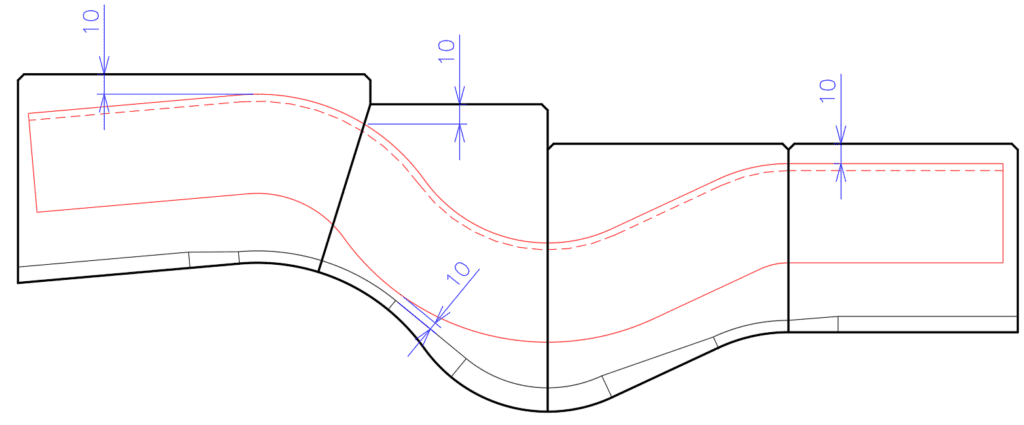

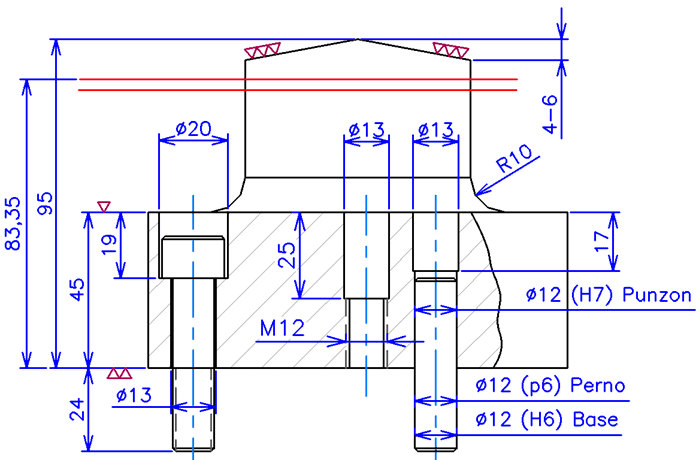

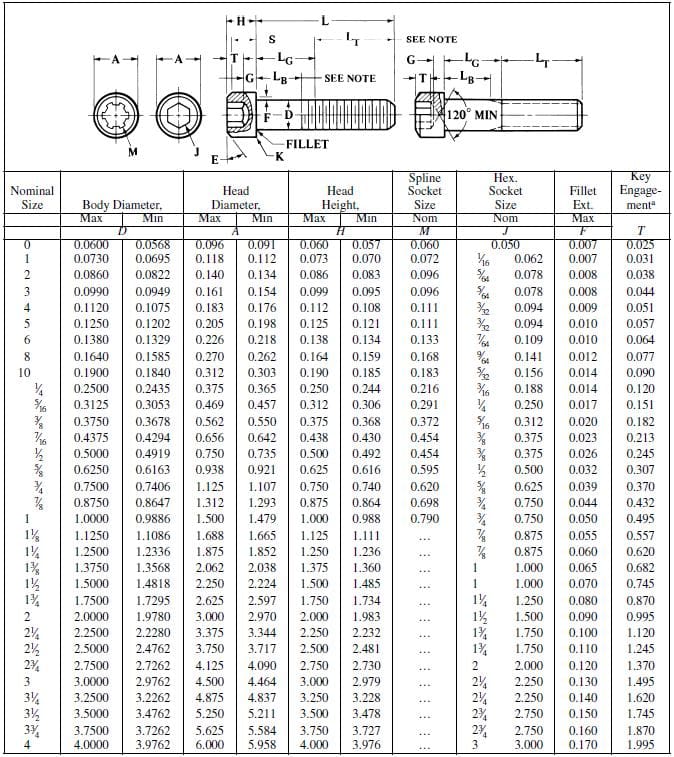

b) Un golpe en el exterior del radio del material a doblar (radial o angular), de modo que se busque quebrar la linea neutra del material, la cual se estima no sufre alteraciones y suele estar aproximadamente a un tercio del espesor por el lado interno. Este método se recomienda prácticamente en geometrías de producto tipo canal y en espesores mayores a 2.5mm, ya que la calibración de la Altura de Cierre del troquel jugara un papel muy importante en la precisión requerida para golpear la superficie. (una prensa en mal estado con juego en las guías, así como un Off-Center no apropiado podrán dificultar esta precisión)

c) Uso del llamado Pac-Man o Ready Bender, este es un método bastante confiable y efectivo al doblar productos Tipo Canal, sobre todo cuando la altura del doblez es considerable. Aquí no hay restricciones en el espesor del material a doblar, prácticamente funciona en espesores pequeños (0.5mm) y gruesos (6mm).

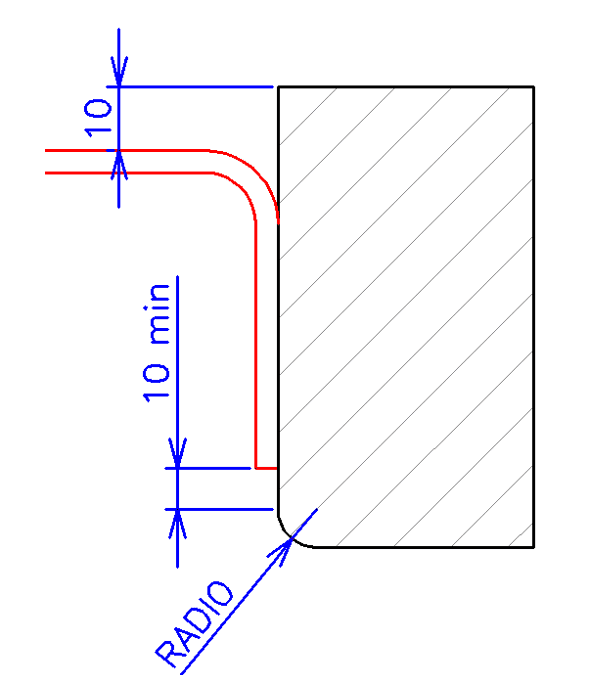

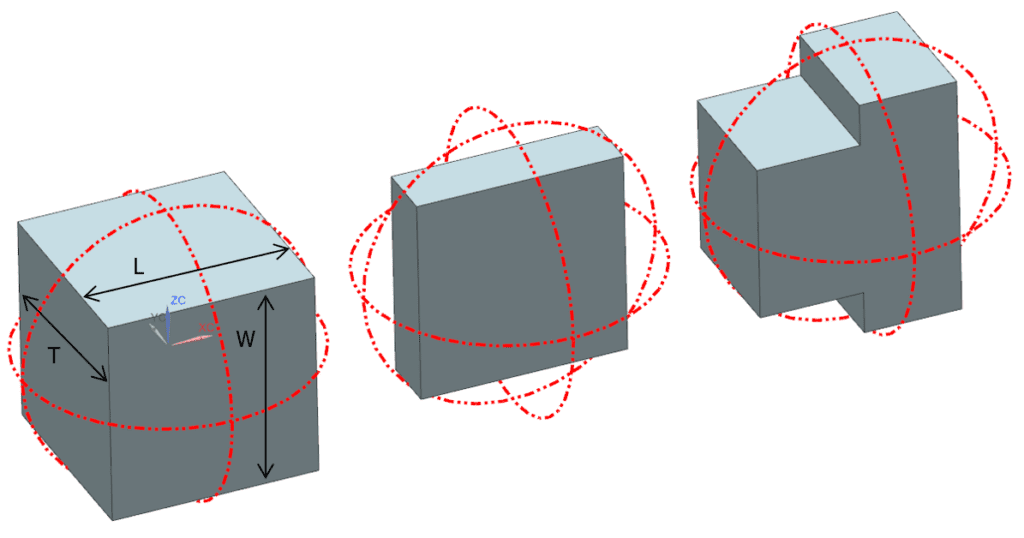

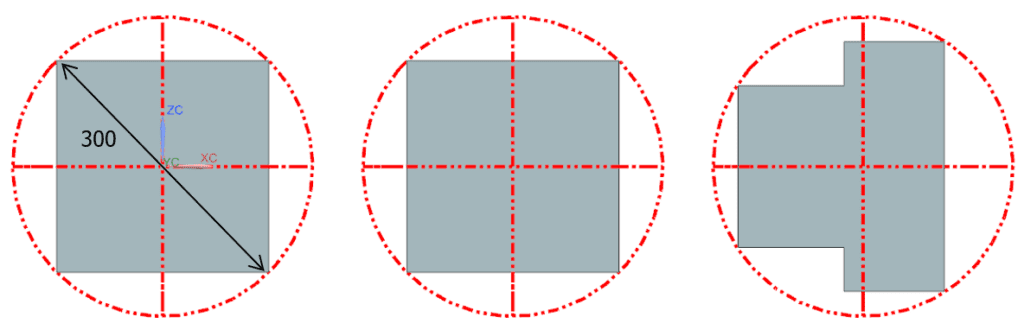

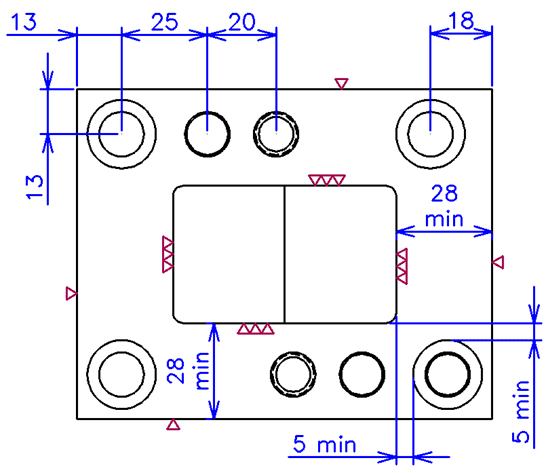

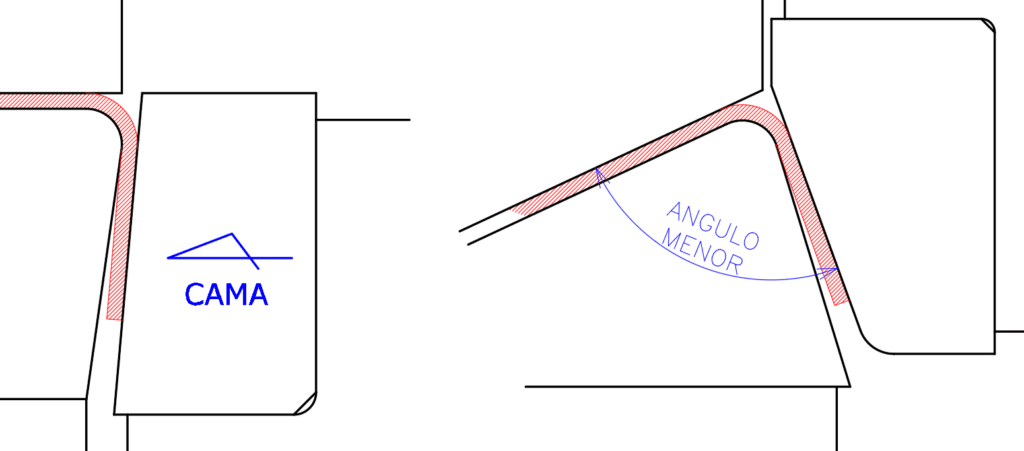

d) Cuando definitivamente no queremos tener problemas mayores lo mejor es considerar una operación de Re-Calcado o Restrike mediante el uso de Camas o Compensación de Ángulos, como se muestra en la siguiente imagen.

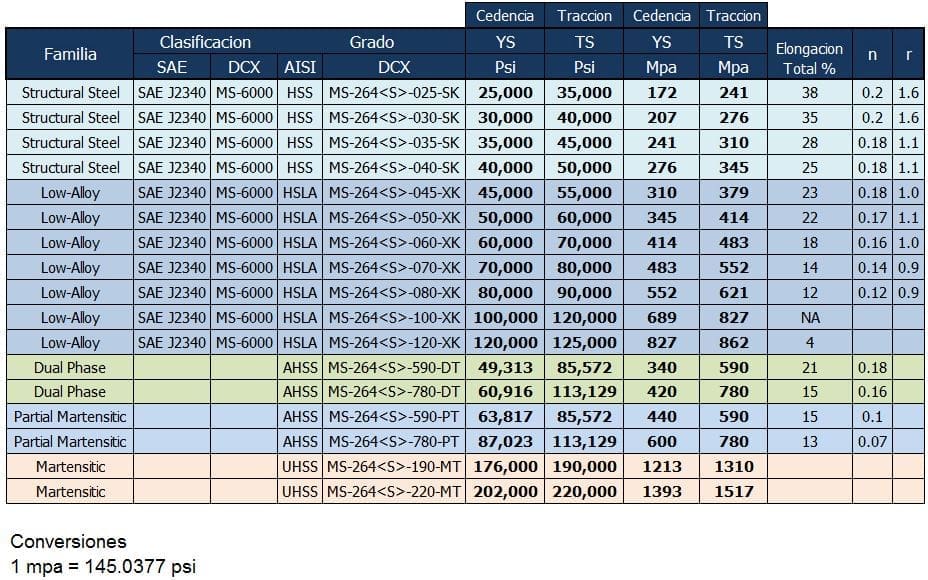

e) Compensaciones en radios, ángulos y dobleces. Este es un tema que solo se domina con el paso de los años y las lecciones aprendidas de muchos casos, tambien dependerá del Espesor de Material, Altura de Doblez, Radio Interior, Dureza del Material, Geometría del Producto. Usualmente esto es Prueba y Error durante la fase de pruebas.